Кромкооблицовочные станки. Внимание к деталям

Облицовывание кромки − процесс наклеивания на нее специального материала с целью придания ей нового вида. В мебельном производстве, где узкие грани щитовых деталей и плит подлежат облагораживанию, этот метод отделки получил широкое распространение. Огромный выбор декора и цветовых решений открывает безграничные возможности для творчества дизайнеров мебели, а также стимулирует конструкторов совершенствовать кромкооблицовочные станки.

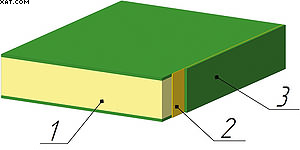

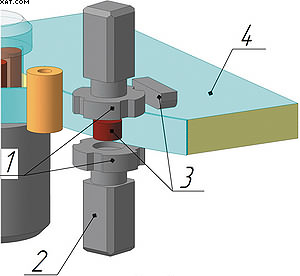

Рис. 1. Принцип облицовывания кромки:

1 – деталь; 2 – клей; 3 – облицовочный материал

В основу работы любого кромкооблицовочного станка положен принцип создания системы «деталь − клей − облицовочный материал» (рис. 1). За счет механического сжатия и физико-химических преобразований такая система в конечном счете стабилизируется: облицовка должна надежно закрепиться на кромке заготовки. Большинство кромкооблицовочных станков ориентировано на использование клея-расплава. Такой термопластичный клей (термоклей) при нагревании переходит из твердого состояния в жидкое, у него появляется хорошая адгезия. При остывании тонкий слой термоклея быстро затвердевает, образуется прочный клеевой шов. Эта технология требует строгого соблюдения температурных режимов, прижатия склеиваемых компонентов друг к другу при помощи определенного усилия, а также выдержки готового изделия. Если этого не сделать, система потеряет устойчивость и облицовка может попросту отвалиться.

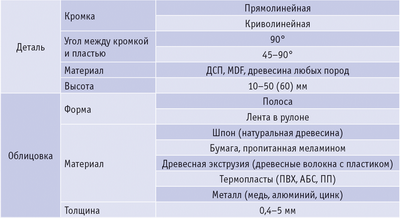

В зависимости от исполнения кромкооблицовочный станок в основной комплектации дополняется различными функциональными модулями, призванными повысить его производительность, автоматизировать ряд вспомогательных процессов, подготовить и довести кромку до идеального состояния. Эти модули ориентированы на определенный размер и тип заготовки, вид облицовочного материала. Основные варианты показателей, определяющих исполнение кромко-облицовочного станка, представлены в табл. 1.

Базовый модуль кромкооблицовочного станка

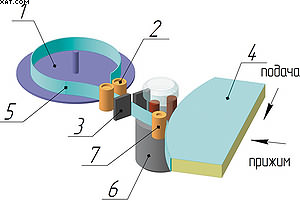

Рис. 2. Базовый модуль:

1 – магазин; 2 – ролики подачи; 3 – гильотина;

4 – деталь; 5 – лента облицовочного материала;

6 – клеевая ванночка; 7 – опорный ролик

Для реализации базового цикла в кромкооблицовочных станках используется комбинированный модуль (рис. 2), включающий в себя системы подачи облицовочного материала, нанесения и нагрева клея, прижима.

Система подачи облицовочного материала состоит из магазина для рулона, роликов и гильотины.

Сначала в магазин устанавливается рулон ленты для облицовывания, из магазина лента протягивается роликами в зону склеивания. Привод роликов подачи, как правило, имеет регулируемую частоту вращения для настройки скорости подачи ленты. Гильотина обрезает ленту так, чтобы ее длины хватило для закрытия всей кромки детали плюс припуск 5−25 мм.

Привод гильотины электромеханический или пневматический, с автоматическим управлением. Момент срабатывания гильотины определяется с помощью датчика положения детали. Обрезка ленты в гильотине носит предварительный характер.

Таблица 1. Показатели, определяющие исполнение кромкооблицовочного станка

Система нанесения и нагрева клея

Станок может быть оборудован системой для нанесения и нагрева клея в двух принципиально разных вариантах исполнения: для кромочного материала со слоем клея в состоянии поставки и без него. В первом варианте, так как клей уже нанесен на поверхность ленты, его только нагревают с помощью промышленного фена горячим воздухом. Во втором − клей разогревается в клеевой ванночке и в расплавленном состоянии наносится на поверхность ленты приводным роликом. В некоторых моделях два ролика, второй служит для нанесения клея на кромку детали. Клеевая ванночка − важный элемент кромкооблицовочного станка. Клей в ней должен нагреваться до температуры около 150−200 °С, циркулировать и не пригорать, иметь однородную консистенцию. Чтобы это обеспечить, применяют ванночки с тефлоновым покрытием, датчики температуры, ТЭНы особой конструкции. В некоторых моделях для нанесения клея на склеиваемые поверхности устанавливается картридж.

В этой схеме также могут присутствовать фен или инфракрасная лампа, их функция состоит в том, чтобы горячим воздухом предварительно разогревать облицовочный материал с целью придания ему эластичности и высокой способности к адгезии с клеем.

Система прижима. Она изображена условно, в виде опорного ролика. В момент соприкосновения ленты облицовочного материала с кромкой детали через слой расплавленного клея должно возникать определенное стабильное усилие сжатия этих трех компонентов (рис. 1). На кромкооблицовочных станках с механизированной подачей лента к кромке детали прижимается одним или несколькими последовательно расположенными роликами. В моделях с ручной подачей эту функцию выполняет оператор станка. Он одновременно подает деталь и прижимает ее к выходящей ленте, используя в качестве опоры один или несколько роликов. Такая техника требует соответствующих навыков работы: помимо равномерного прижима, необходимо постоянно синхронизировать скорость подачи детали и ленты во избежание разрыва или «сборки» последней.

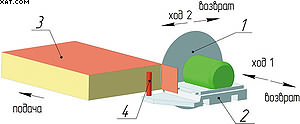

Рис. 3. Фрезерный модуль для снятия свесов:

1 – фреза; 2 – привод; 3 – ролики; 4 – деталь

Разумеется, исполнение базового модуля зависит от класса станка. Прежде всего это касается системы нанесения и нагрева клея. Более сложное оборудование оснащается дополнительными датчиками и приводами, позволяющими управлять модулем и станком в автоматическом режиме, с помощью электроники.

Удаление свесов на кромкооблицовочном станке

Для наклеивания облицовки на кромку детали используется лента или полоса, ширина которой на 2−5 мм больше, чем высота детали (кромки). Это необходимо для того, чтобы облицовочный материал гарантированно закрывал кромку. После наклеивания образуются так называемые свесы − выступающий с обеих сторон кромки материал. Для его удаления применяется фрезерный модуль (рис. 3). Принцип его действия следующий. Фреза срезает весь облицовочный материал, выступающий за пределы детали. Как правило, такой инструмент имеет высокоскоростной привод − 10 000−12 000 об/мин, для того чтобы не повреждать поверхности. Кроме того, для корректной установки заготовки в модуле предусмотрены ограничительные ролики. Модуль с двумя фрезами, каждая из которых имеет индивидуальный привод, настраивается на определенную высоту детали. Для тонкой настройки модуля и его последующей фиксации может быть использован механизм перемещения с передачей «винт − гайка».

Чистовая обрезка кромки на кромкооблицовочном станке

Рис. 4. Торцовочный модуль:

1 – пила с приводом; 2 – каретка; 3 – деталь;

4 – ограничительный ролик

После того, как лента предварительно обрезается гильотиной, она приклеивается к кромке с припуском. Для удаления такого припуска используется торцовочный модуль (рис. 4). Конструкция модуля может быть разной. В самом простом варианте это круглая пила с вертикальным перемещением, оснащенная индивидуальным маломощным (0,2−1 кВт) приводом. По команде оператора она выходит в рабочую зону кромкооблицовочного станка и отпиливает выступающую часть облицовочного материала. Такой принцип реализуется только на станках с ручной подачей.

У моделей с механизированной подачей детали торцовочный модуль более сложный. Как правило, пила с приводом устанавливается на каретку. Каретка имеет два коротких хода: один − на подачу пилы, − для обрезки припуска ленты, второй − для выравнивания скорости подачи детали и пилы. Рабочий цикл выглядит следующим образом. Деталь движется вдоль кромкооблицовочного станка. В определенный момент каретка с пилой начинают движение со скоростью подачи в том же направлении, что и деталь. На короткое время (1−5 с) пила становится неподвижной относительно детали. В этот момент каретка делает еще одно движение, и пила отрезает выступающую часть ленты. Для того чтобы во время пиления инструмент не повредил деталь, предусматривается ограничительный ролик.

Перемещение каретки может быть обеспечено с помощью линейных направляющих или рычагов, привода − с помощью пневмоцилиндров с автоматическим управлением циклом. Такое управление осуществляется с использованием датчиков положения детали и каретки с пилой. К торцовочному модулю должна быть подведена ветвь аспирационной системы для утилизации отходов пиления.

если есть вопросы ? позвоните по телефону 8 800 500 55 42 или 8 812 448 13 14, пишите info@dvt-spb.ru мы обязательно вам поможем!

- 25.12.2020Просмотров: 2217

Облицовывание - это так называемая базовая операция, которую способен выполнять кромкооблицовочный станок любой ценовой категории. Поэтому в конструкцию всех станков входит базовый узел, благодаря которому три главные составляющие этого процесса — деталь, клей и кромочный материал - образуют единое целое

- 25.12.2020Просмотров: 1892

Сегодня покупатели предъявляют очень высокие требования к качеству и внешнему виду приобретаемой мебели. Нужно, чтобы она не только была сделана надежно и добротно, но и выглядела эстетично. Особое внимание уделяется аккуратности нанесения кромок на края столешниц, дверей и полок

- 25.12.2020Просмотров: 2072

Облицовывание кромки − процесс наклеивания на нее специального материала с целью придания ей нового вида. В мебельном производстве, где узкие грани щитовых деталей и плит подлежат облагораживанию, этот метод отделки получил широкое распространение